-

- Tổng tiền thanh toán:

Cách chọn mảnh dao tiện CNC

Hướng Dẫn Lựa Chọn Insert Tiện Chính Xác Khi Gia Công

Gia công tiện CNC chiếm tỉ lệ lớn trong ngành cơ khí chính xác hiện nay. Và insert tiện chính là một trong những yếu tố vô cùng quan trọng khi gia công ứng dụng này. Vì vậy, lựa chọn đúng và chính xác insert tiện trước khi gia công thì bạn đã đạt được một nửa thành công.

Hướng Dẫn Lựa Chọn Insert Tiện Chính Xác Khi Gia Công

Gia công tiện CNC chiếm tỉ lệ lớn trong ngành cơ khí chính xác hiện nay. Và insert tiện chính là một trong những yếu tố vô cùng quan trọng khi gia công ứng dụng này. Vì vậy, lựa chọn đúng và chính xác insert tiện trước khi gia công thì bạn đã đạt được một nửa thành công.

Lựa Chọn Insert Tiện Chính Xác Khi Gia Công

Có nhiều yếu tố cần xem xét khi lựa chọn insert cho ứng dụng tiện. Cần cẩn trọng lựa chọn thiết kế hình học, lớp nền, hình dạng, kích thước insert, góc lưỡi dao và góc tiếp xúc của insert để gia công kiểm soát phoi tốt nhất từ đó chi tiết gia công đạt hiệu quả tốt nhất.

-

Lựa chọn thiết kế hình học insert dựa vào ứng dụng hoạt động, ví dụ như tiện thô/bán tinh/tinh

-

Lựa chọn góc mũi dao lớn nhất của insert để tăng độ vững chắc và liên quan đến tiết kiệm chi phí

-

Lựa chọn kích thước insert phụ thuộc D.O.C (depth of cut)

-

Lựa chọn bán kính mũi dao (R.e) lớn nhất để tăng độ vững chắc của Insert

-

Lựa chọn bán kính mũi dao (R.e) nhỏ hơn khi ứng dụng gia công có xung hướng rung

Lựa chọn insert tiện chính xác khi gia công

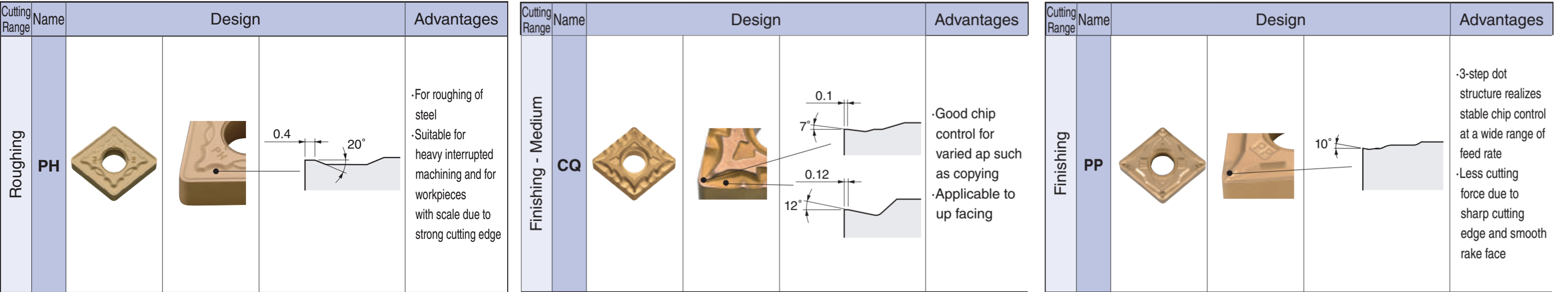

Thiết kế hình học Insert

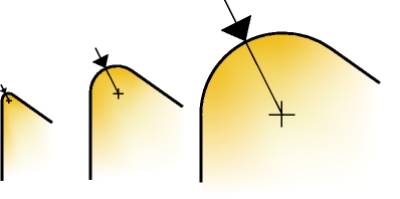

Thiết kế hình học Insert có thể phân chia thành 3 loại cơ bản để tối ưu hóa các ứng dụng TIỆN TINH/ TIỆN BÁN TINH/ TIỆN PHÁ THÔ.

-

Tiện phá thô: D.O.C lớn (độ sâu 1 lần cắt cao) kết hợp cùng bước tiến (feed rate) cao, yêu cầu insert các góc cắt thiết kê cứng cáp nhất

-

Tiện bán tinh: D.O.C và bước tiến mức trung bình

-

Tiện tinh: D.O.C và bước tiến thấp nhất, hoạt động yêu cầu gia công lực cắt thấp

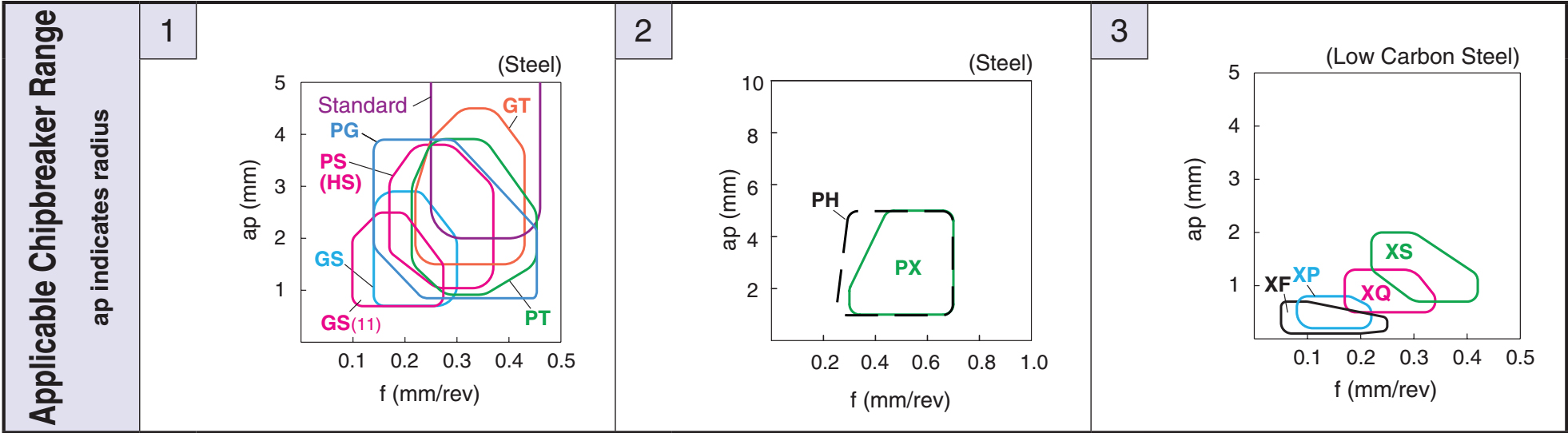

Thiết kế hình học Insert phân chia thành 3 loại cơ bản để tối ưu hóa các ứng dụng

Biểu đồ thể hiện khu vực hoạt động của từng loại dựa trên sự tương quan giữ bước tiến và D.O.C

Lớp nền Insert tiện

Lớp nền Insert tiện được lựa chọn dựa vào:

-

Thành phần gia công (ISO P, M, K, N, S, H)

-

Ứng dụng gia công (Tinh, bán tinh, phá thô)

-

Điều kiện gia công (tốt, trung bình, khó)

-

Thiết kế hình học và lớp nền Insert là các yếu tố bổ sung cho nhau, ví dụ, các lớp nền cứng có thể bù đắp cho sự thiếu vững chắc của thiết kế hình học Insert.

Lớp nền Insert tiện

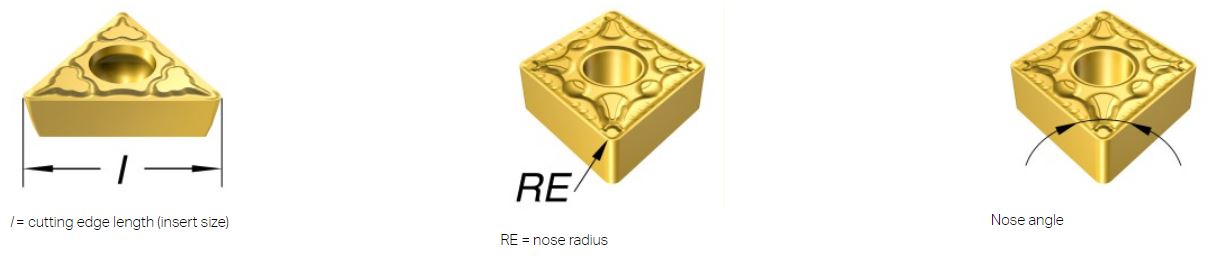

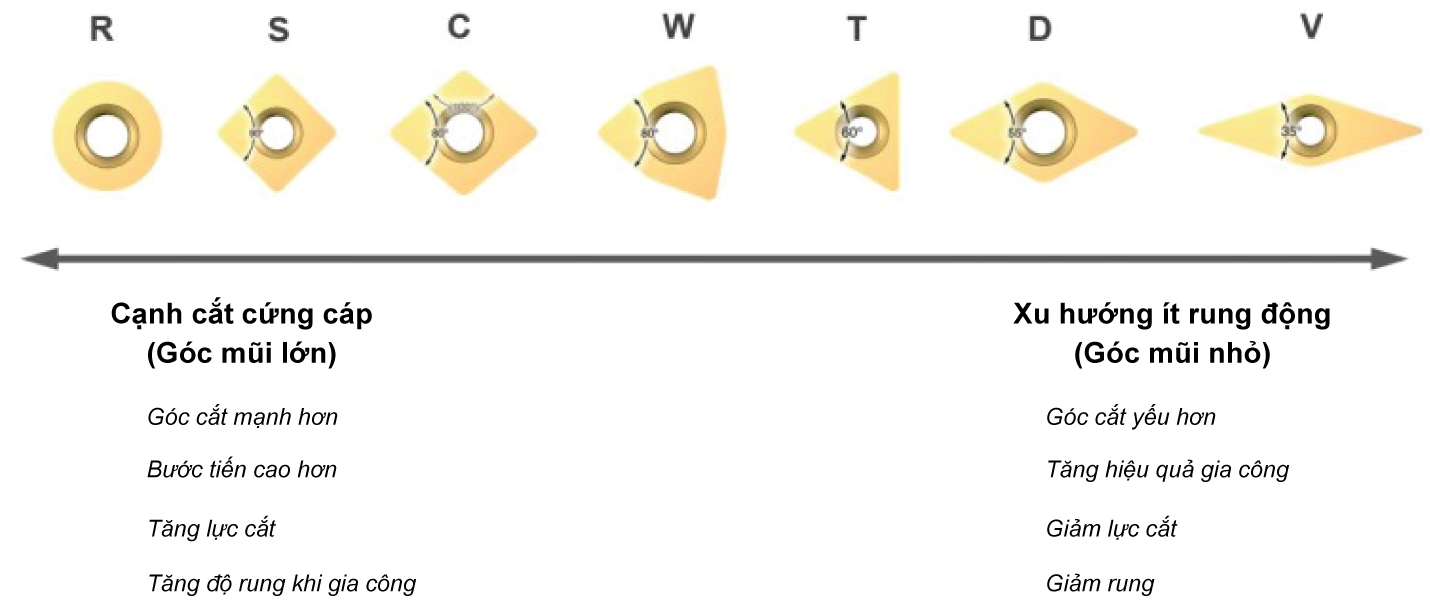

Hình dạng Insert

Hình dạng insert phải được chọn liên quan đến khả năng tiếp cận góc vào yêu cầu của công cụ. Góc mũi lớn nhất có thể nên được chọn để tăng độ bền và độ tin cậy. Tuy nhiên, điều này phải được cân bằng với sự thay đổi của các ứng dụng gia công cần được thực hiện, không phải lúc nào chúng ta cũng chọn Insert góc mũi lớn nhất

Sử dụng Insert góc mũi lớn đòi hỏi nhiều máy móc thiết bị công suất lớn hơn và và có xu hướng rung động cao hơn khi lựa chọn Insert góc mũi nhỏ hơn

Insert có góc mũi nhỏ thì yếu hơn và có góc cắt nhỏ, điều này khiến insert dễ bị ảnh hưởng với tác động của nhiệt trong quá trình gia công.

Hình dạng insert phải được chọn liên quan đến khả năng tiếp cận góc vào yêu cầu của công cụ

Kích thước Insert

Chọn kích thước Insert tùy thuộc vào nhu cầu ứng dụng và không gian cho công cụ cắt trong ứng dụng.

Sử dụng kích thước Insert lớn hơn gia công sẽ có sự ổn định tốt hơn. Đối với gia công nặng như phá thô, kích thước Insert thường cao hơn IC 25 mm (1 inch). Khi tiện tinh, kích thước Insert trong nhiều trường hợp có thể được giảm.

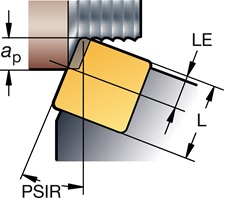

Hướng dẫn cách chọn kích thước Insert:

-

Xác định độ sâu lớn nhất của vết cắt (AP)

-

Xác định chiều dài cắt cần thiết, LE, đồng thời xem xét góc vào tiếp xúc cán dao, độ sâu cắt, ap và thông số kỹ thuật của máy

-

Dựa trên LE và Ap cần thiết, có thể chọn độ dài cạnh cắt chính xác, L và IC cho Insert

Kích thước Insert tùy thuộc vào nhu cầu ứng dụng và không gian

Bán kính góc dao, bán kính lưỡi cắt

Bán kính góc dao RE, là một yếu tố quan trọng trong hoạt động tiện. Insert có sẵn trong một số kích cỡ của bán kính mũi như 0.2 - 0.4 - 0.8 .. Việc lựa chọn phụ thuộc vào độ sâu cắt D.O.C và bước tiến feed và bề mặt hoàn thiện sau gia công, khả năng bẻ phoi và độ cứng của Insert

Bán kính góc dao RE phụ thuộc vào độ sâu cắt D.O.C

| Góc RE nhỏ | Góc RE lớn |

| Lý tưởng, phù hợp với Ap thấp | Gia công Ap cao |

| Giảm rung khi gia công | Bước tiến lớn (high feed rate) |

| Góc cắt yếu | Góc cắt vững chắc |

| Lực cắt hướng tâm tăng |

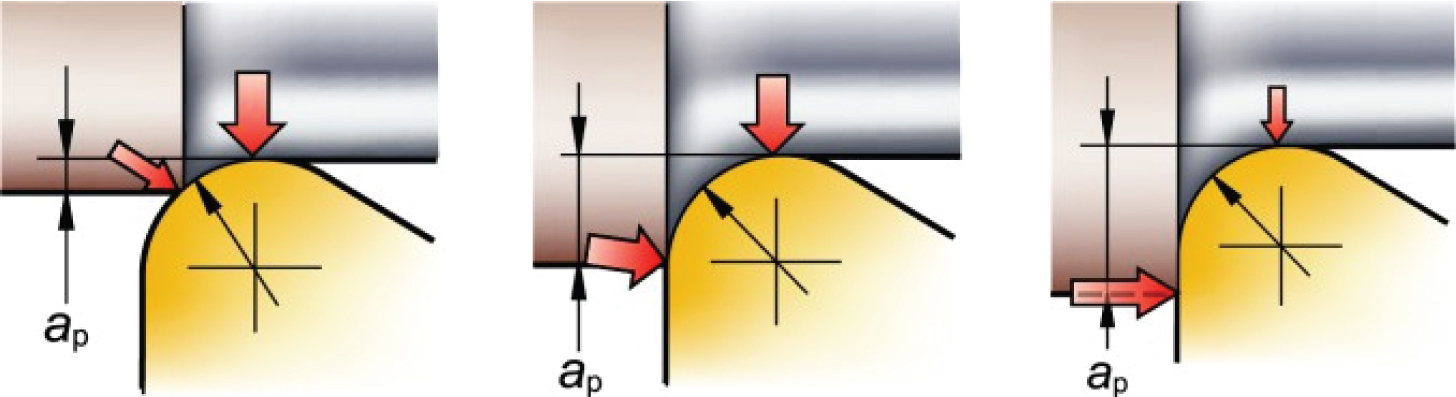

D.O.C và lực cắt

Mối quan hệ giữa bán kính mũi dao và độ sâu cắt D.O.C ảnh hưởng đến xu hướng rung khi gia công. Các lực hướng tâm đẩy insert ra khỏi bề mặt cắt và đẩy insert theo góc hướng trục hơn khi độ sâu cắt tăng.

Tốt nhất là có nhiều lực hướng dọc trục hơn là lực hướng tâm. Các lực hướng tâm cao có thể có tác động tiêu cực đến hành động cắt có thể dẫn đến rung động và hoàn thiện bề mặt xấu.

Theo nguyên tắc chung, chọn bán kính mũi RE bằng hoặc nhỏ hơn độ sâu cắt Ap.

Bán kính mũi dao và độ sâu cắt D.O.C ảnh hưởng đến xu hướng rung khi gia công

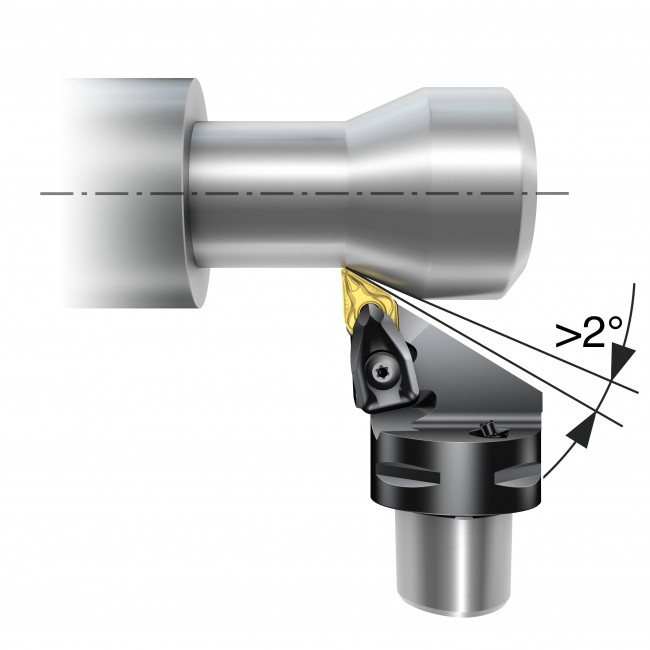

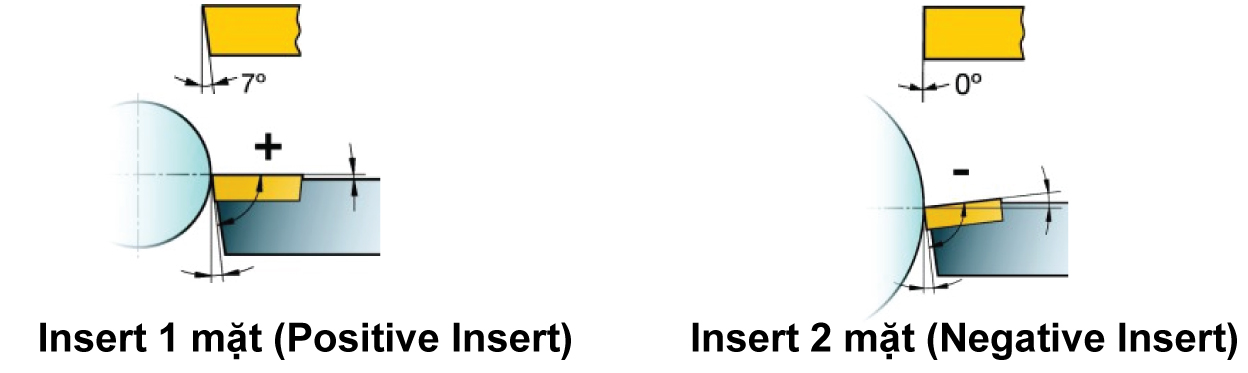

Lựa chọn Insert một mặt hay Insert hai mặt

Insert hai mặt (Negative Insert) có góc thoát phoi bằng 0°, trong khi Insert một mặt (Positive Insert) có góc thoát phoi nhỏ hơn 90 °. Hình minh họa của loại Positive Insert và Negative Insert cho thấy cách Insert được lắp ráp cán dao và góc nghiên khi tiếp xúc phôi.

Insert hai mặt (Negative Insert) và Insert một mặt (Positive Insert)

Xem thêm: Phân Biệt Insert Một Mặt Positive Và Insert Hai Mặt Negative

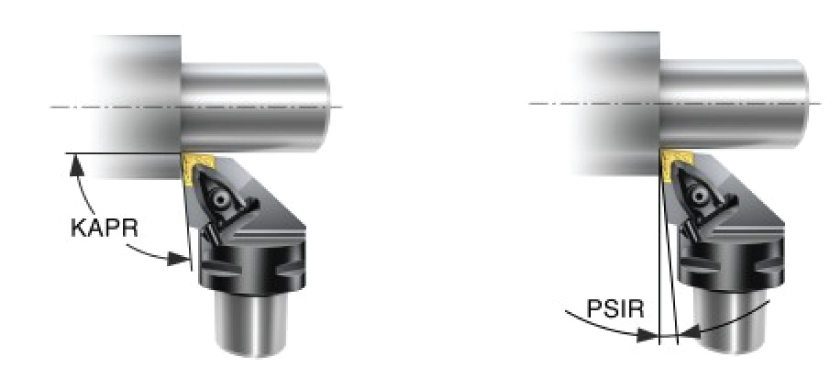

Góc tiếp xúc dao và phôi

Góc tiếp xúc KAPR (hoặc góc dẫn Lead PISR), là góc giữa cạnh cắt và hướng bước nạp. Điều quan trọng là chọn góc vào / dẫn chính xác để thao tác tiện thành công. Các góc tiếp xúc KAPR và góc dẫn PISR ảnh hưởng:

-

Hình dáng phoi

-

Hướng lực cắt

-

Chiều dài cạnh cắt khi gia công

Góc tiếp xúc dao cắt và phoi KAPR (hoặc góc dẫn Lead PISR)

Góc tiếp xúc lớn (góc dẫn nhỏ):

-

Lực lượng được hướng về phía chấu kẹp phôi. Có ít xu hướng rung động

-

Khả năng tiện vai

-

Lực cắt cao hơn

-

Dễ bị mài mòn khi gia công phôi Heat-resistant supper alloy và thép sau nhiệt

Góc tiếp xúc nhỏ (góc dẫn lớn):

-

Các lực cắt hướng tâm tăng dần hướng vào phôi sẽ gây ra hiện tượng rung

-

Giảm lực cắt

-

Gia công bẻ phoi, phoi mỏng hơn bằng điều chỉnh tốc độ nạp cao hơn

-

Giảm mài mòn dao cụ

-

Không thể tiện vai góc 90°